Regularna kalibracja momentu obrotowego jest kluczowa dla zapewnienia stałej precyzji przyrządów i narzędzi montażowych, używanych w procesach produkcyjnych, takich jak dokręcanie śrub oraz kontrola jakości połączeń śrubowych. Dokładność narzędzi wpływa bowiem bezpośrednio na bezpieczeństwo i funkcjonalność produktów, co ma szczególne znaczenie w branżach, takich jak motoryzacja, lotnictwo czy produkcja sprzętu medycznego, gdzie najmniejsza wada może prowadzić do poważnych konsekwencji. Regularna kalibracja narzędzi pomaga w identyfikacji i korekcji ewentualnych odchyleń w pomiarach, co pozwala na utrzymanie standardów jakości i minimalizację ryzyka awarii.

Kalibracja narzędzi umożliwia również weryfikację i dokumentację zgodności z obowiązującymi normami i regulacjami, co jest niezbędne podczas audytów i certyfikacji. Nasze stanowiska testowe, wspierane przez wykwalifikowany personel, gwarantują pełną sprawność i efektywność narzędzi do dokręcania.

Kalibracja a wzorcowanie narzędzi

Kalibracja polega na porównaniu wskazań danego narzędzia pomiarowego z wartościami odniesienia, zazwyczaj pochodzącymi z wzorca o wyższej dokładności. Jest to proces sprawdzający poprawność działania urządzenia, ale nie obejmuje regulacji ani dostosowania jego parametrów.

Wzorcowanie, w przeciwieństwie do kalibracji, jest bardziej złożonym procesem, który nie tylko porównuje wyniki pomiarów, ale również dokumentuje odchylenia i – w razie potrzeby – koryguje je, aby narzędzie spełniało określone normy metrologiczne. Jest to kluczowy element w branżach, gdzie precyzja pomiarów ma ogromne znaczenie, takich jak przemysł lotniczy, motoryzacyjny, farmaceutyczny czy produkcja elektroniki. Regularna kalibracja i wzorcowanie narzędzi zapewniają niezawodność sprzętu pomiarowego, minimalizują ryzyko błędów w procesach technologicznych oraz pomagają utrzymać zgodność z międzynarodowymi standardami jakości, takimi jak ISO 9001. Pominięcie tych procesów może prowadzić do błędnych pomiarów, wadliwych produktów i niezgodności z wymaganiami produkcyjnymi, co w konsekwencji może generować poważne straty finansowe i obniżenie jakości produkcji.

![]()

Narzędzia montażowe

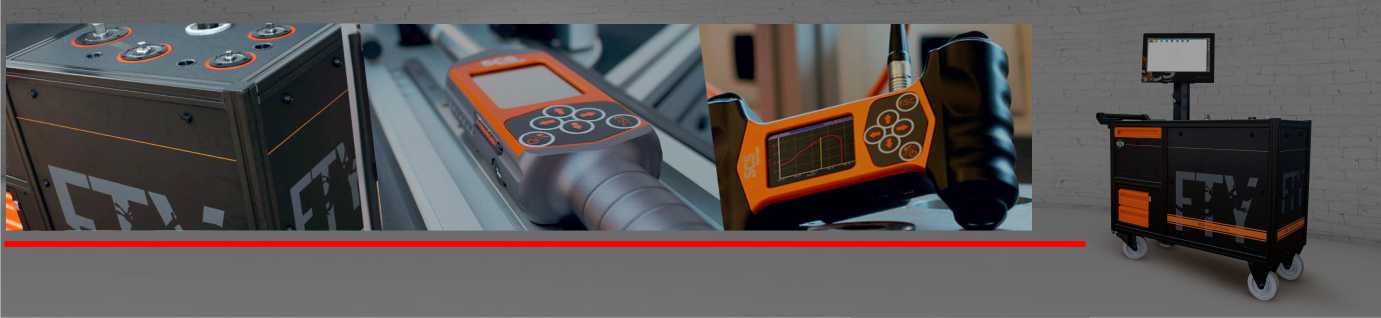

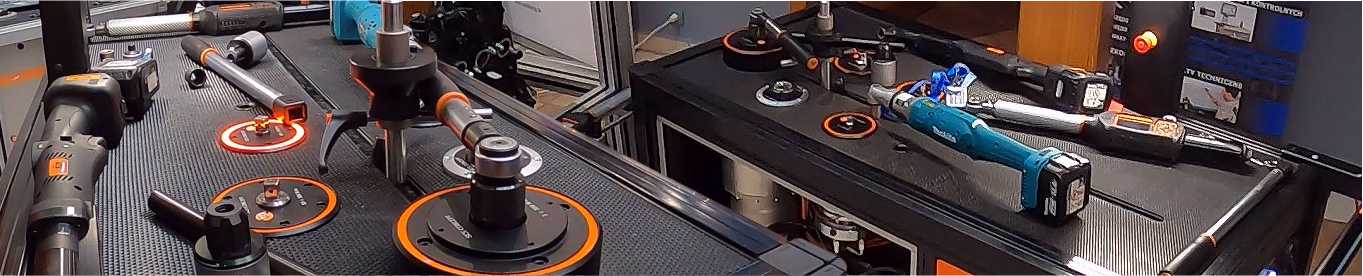

Oferujemy kalibrację narzędzi, wzorcowanie oraz nastawy narzędzi dokręcających i kontrolnych zgodnie z normami PN/ISO/DIN, z możliwością dojazdu do klienta. Nasze usługi obejmują narzędzia montażowe, takie jak sterowane narzędzia EC, klucze dynamometryczne, klucze elektroniczne oraz wkrętarki montażowe w zakresie od 0,01 do 5000 Nm. Posiadamy profesjonalne, mobilne stanowisko testowe FTY firmy SCS, które wykorzystuje wzorce robocze z dynamicznymi przetwornikami z hamulcami hydraulicznymi oraz przetwornik statyczny z symulatorami złącza do testowania narzędzi impulsowych. Pozostałe kalibracje narzędzi wykonujemy za pomocą mierników z przetwornikami stacjonarnymi i obrotowymi. Po każdym badaniu wydajemy świadectwa z wynikami pomiarów oraz szczegółowym podziałem niepewności pomiarowych.

![]()

Narzędzia kontrolne

Współpracujemy z akredytowanymi laboratoriami w zakresie kalibracji narzędzi kontrolnych, takich jak mierniki momentu i analizatory danych. Kalibrujemy zarówno stacjonarne, jak i dynamiczne (obrotowe) przetworniki momentu i kąta, w zakresie od 0,01 do 5000 Nm. Obsługujemy również przetworniki do pomiaru siły nitowania i zaciągu nitonakrętek, symulatory złącza śrubowego, cele pomiarowe siły ściskającej i rozciągającej oraz czujniki tensometryczne nacisku. Świadczymy usługi kalibracji dla urządzeń większości producentów dostępnych na rynku, a każda kalibracja narzędzi kontrolnych potwierdzona jest odpowiednim certyfikatem, zgodnym z obowiązującymi normami.

![]()

Laboratorium mobilne

Nasze akredytowane mobilne laboratorium DAkkS, działające zgodnie z normą DIN EN ISO / IEC 17025, oferuje kalibrację w zakresie pomiaru momentu obrotowego i kąta. Dzięki temu możemy kalibrować stanowiska testowe, narzędzia kontrolne, dokręcające, ręczne klucze dynamometryczne oraz przetworniki momentu wraz z symulatorami złącza, w zakresie od 0,1 do 5000 Nm.

Usługę wzorcowania narzędzi realizujemy bezpośrednio u klienta, zgodnie z aktualnymi normami PN/ISO/DIN oraz VDI/VDE. Pozwala to wyeliminować przestoje narzędzi produkcyjnych, unikając niepotrzebnych kosztów związanych z zatrzymaniem linii produkcyjnej oraz pakowaniem i wysyłką narzędzi.

Materiały dodatkowe:

Filmy:

_

_ _

_